Czy wystąpienie nieprawidłowości w prowadzonych badaniach czy analizach otaczającej nas rzeczywistości oznacza konieczność odrzucenia uzyskanych wyników? Jak się okazuje, błędy...

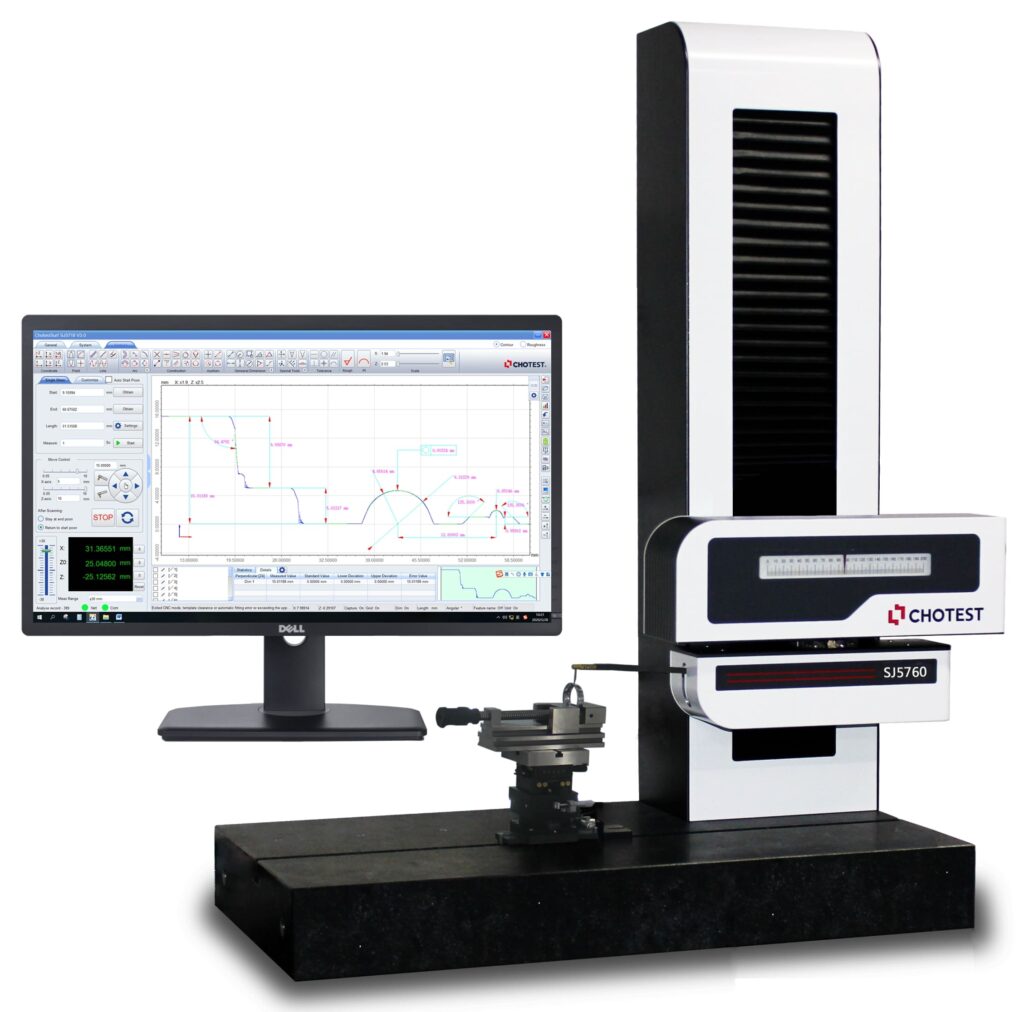

Urządzenia służące do profesjonalnych pomiarów są podstawą prawidłowego działania wielu gałęzi przemysłu. Gospodarka w intensywnej fazie cyfryzacji polega na zaawansowanych maszynach, które coraz częściej realizują swoje funkcje w sposób autonomiczny. Operator musi mieć jednak całkowitą pewność, że wprowadzone parametry pracy zostaną precyzyjnie przełożone na każdy ruch sprzętu. Łącznikiem na linii użytkownik-urządzenie staje się regularne dostosowywanie rzeczywistej specyfikacji do pierwotnego wzorca. Dzisiaj zastanowimy się wspólnie, jak przebiegają procedury kalibracji. Jakie mają znaczenie dla zakładów przemysłowych?

Standaryzacja nazewnictwa technicznego sama w sobie jest sporym wyzwaniem dla zwolenników kolokwialnej formy komunikacji. Przepisy unijne wymagają określenia struktury raportowania, a maszyny przemysłowe okazują się jednym z fundamentów nowych regulacji. Dlatego pytanie, co to jest kalibracja, wydaje się jak najbardziej zasadne.

Na początek chcemy wyraźnie zaznaczyć, że słowo „kalibrowanie” dotyczy wybranego wycinka czynności przystosowawczych w urządzeniu. Synonimem dla tego pojęcia jest wzorcowanie przyrządów pomiarowych. Na czym polega cały ten proces?

Zgodnie z ogólnie zaakceptowaną definicją, kalibracja obejmuje zespół czynności dla ustalenia ewentualnych odchyłów od normy pracy sprzętu w porównaniu z dostarczonym wzorcem. Badaniu podlegają aktualne parametry wzorcowanego przyrządu, które następnie należy zestawić z wartościami wzorca miar.

Błędem jest traktowanie strojenia (adiustacji) jako procesu tożsamego z kalibracją. Strojenie polega bowiem na próbie przywrócenia przyrządu pomiarowego do pierwotnego stanu dokładności. Punktem odniesienia staje się w tym przypadku karta techniczna producenta lub tolerancja błędów wśród samych użytkowników. Wzorcowane właściwości metrologiczne obejmują więc znacznie szersze znaczenie. Kalibrowanie skanera, maszyny współrzędnościowej czy urządzeń do pomiarów bezkontaktowych okazuje się niezbędnym warunkiem ich precyzji przy późniejszej integracji z linią produkcyjną.

Wieloletnia praktyka doprowadziła do sformułowania określonych przesłanek poprawnej kalibracji. Przygotowanie gruntu pod efektywne pomiary umożliwia bezbłędne przejście wszystkich etapów. Wzorcowanie dowolnego typu przyrządów należy rozpocząć od ustawienia warunków odniesienia. Korzystanie z maszyn pomiarowych z pominięciem tego kroku wciąż może okazać się możliwe, jednak kalibrowanie ich właściwości ulegnie znacznemu wydłużeniu. Będzie zarazem obarczone szerszym marginesem błędu, na co wiele firm nie może sobie pozwolić.

Należy unikać korelacji błędów we wzorcach metrologicznych. Chodzi tutaj o sytuację, w której wzorzec i przyrząd poddawany wzorcowaniu wymykają się schematom lub w ogóle ich nie mają. Maszyna i wzorzec powinny oddziaływać na siebie w określonych uprzednio granicach. Zalecamy utrzymanie wysokiej dokładności wzorca w zestawieniu z przyrządem, dla którego realizujemy kalibrowanie. Za punkt wyjścia warto przyjąć minimum 7-krotnie mniejszą niedokładność wzorca od przyrządu, którego właściwości metrologiczne chcemy skalibrować.

Pewną pomocą, lecz jednocześnie obowiązkiem dla przedsiębiorstw przemysłowych okazuje się norma unijna PN-EN 10012:2004. Jej pełna nazwa brzmi: „Systemy zarządzania pomiarami – Wymagania dotyczące procesów pomiarowych i wyposażenia pomiarowego”. Co to za dokument? Weźmy za przykład kalibrację skanera. Przy określaniu zakresu wzorcowania, należy wziąć pod uwagę szereg czynników i zaplanować cały proces od A do Z. Wspomniana norma dokonuje niezbędnej standaryzacji w tym zakresie i zobowiązuje firmy do integracji przyrządów pomiarowych w ramach całościowego systemu zarządzania.

Filarami skuteczności procesu kalibrowania właściwości metrologicznych okazują się 3 czynniki: dopuszczalny błąd pomiaru, parametr niepewności i spójność pomiarowa. Nie będziemy tu szczegółowo opisywać każdego z tych elementów. Warto natomiast zdawać sobie sprawę z mnogości parametrów nakreślających kierunek wzorcowania przyrządów. Bez nich żadna maszyna autonomiczna nie będzie w stanie poprawnie realizować swoich zadań.

Wspomnieliśmy ogólnie o najważniejszych kwestiach determinujących skuteczność procedur wzorcowania. Po co jednak się tym zajmować? Kalibracja to nie opcja dla najwytrwalszych, lecz wymóg wynikający z procedur zarządzania jakością. Potwierdzenie wiarygodności przyrządów pomiarowych powinno stać się celem każdego producenta. Przejście procedur legalizacji otwiera dostęp do nowych rynków i weryfikuje rzetelność wytwórcy urządzeń.

Regulacje prawne pozostawiają daleko idącą dowolność w kwestii częstotliwości wzorcowania. Warto zatem osadzić regularne kalibrowanie o warunki pracy przyrządów. Narażenie na wilgoć i wysokie temperatury skraca interwały między kolejnymi pomiarami. Zapoznaj się z pozostałymi artykułami na naszym blogu i dowiedz się, jak kalibrowanie skanera wpływa na utrzymanie go w należytej sprawności przez wiele lat.

Czy wystąpienie nieprawidłowości w prowadzonych badaniach czy analizach otaczającej nas rzeczywistości oznacza konieczność odrzucenia uzyskanych wyników? Jak się okazuje, błędy...

Główny cel funkcjonowania przedsiębiorstw z każdej branży to wypracowywanie jak największych zysków. Środkiem umożliwiającym jego osiągnięcie jest dostarczenie klientom produktów...

Rozwój przemysłu i nowoczesnych technologii pozwala na tworzenie coraz bardziej zaawansowanych narzędzi pomiarowych o rosnącej dokładności działania. Jednym z popularnych...

Istnieje wiele wartych uwagi kompetencji, których pozyskanie ułatwia rozwój zawodowy. Czy za takie kursy specjalistyczne można uznać organizowane przez naszą...

Wszystkie materiały cechują się różnego rodzaju właściwościami, które decydują o ich przeznaczeniu, trwałości czy jakości. Jednym z ważnych aspektów wszelkiego...

Tradycyjne sposoby mierzenia elementów o skomplikowanych kształtach zawsze były mocno narażone na błędy i nieścisłości. Wraz z postępem technologii wyeliminowano...

Automatyzacja produkcji przemysłowej wiąże się m.in. z pozyskiwaniem coraz bardziej szczegółowych informacji na temat wymiarów oraz parametrów wykonywanych elementów. Dane...

Nowoczesne procesy produkcyjne nie obejdą się bez precyzyjnych przyrządów pomiarowych. A im bardziej zaawansowane projekty trzeba wdrożyć w życie, tym...

Suwmiarki to jedne z najpopularniejszych i jednocześnie podstawowych narzędzi wykorzystywanych podczas wykonywania pomiarów przedmiotów. Sprawdzają się w różnych zastosowaniach: procesach...

Nowoczesne sondy pomiarowe to praktyczne narzędzia wykorzystywane powszechnie w różnych dziedzinach przemysłu. Niezawodne urządzenia służą poprawie wydajności i kontroli jakości...